Во денешната ера на брз технолошки развој, електронските уреди станаа составен дел од нашиот секојдневен живот. Од паметни телефони до медицински уреди, печатените кола (PCB) играат витална улога во ефикасното напојување на овие уреди. Технологијата за интерконекција со висока густина (HDI) ПХБ-ите ја менуваат играта, нудејќи поголема густина на колото, подобрени перформанси и зголемена доверливост.Но, дали некогаш сте се запрашале како се произведуваат овие ПХБ со HDI технологија? Во оваа статија, ќе се нурнеме во сложеноста на производниот процес и ќе ги разјасниме вклучените чекори.

1. Краток вовед во HDI технологијата ПХБ:

ПХБ-технолошки HDI се популарни поради нивната способност да сместат голем број компоненти во компактен дизајн, намалувајќи ја вкупната големина на електронските уреди.Овие табли се карактеризираат со повеќе слоеви, помали виси и потенки линии за поголема густина на рутирање. Дополнително, тие нудат подобрени електрични перформанси, контрола на импедансата и интегритет на сигналот, што ги прави идеални за апликации со голема брзина и висока фреквенција.

2. Дизајн распоред:

Производното патување на HDI Technology PCB започнува од фазата на дизајнирање.Вештите инженери и дизајнери работат заедно за да го оптимизираат распоредот на колото, а истовремено да се осигураат дека се исполнети правилата и ограничувањата за дизајнирање. Користете напредни софтверски алатки за креирање прецизни дизајни, дефинирање на натрупувања на слоеви, поставување на компоненти и рутирање. Распоредот исто така ги зема предвид факторите како што се интегритетот на сигналот, термичкото управување и механичката стабилност.

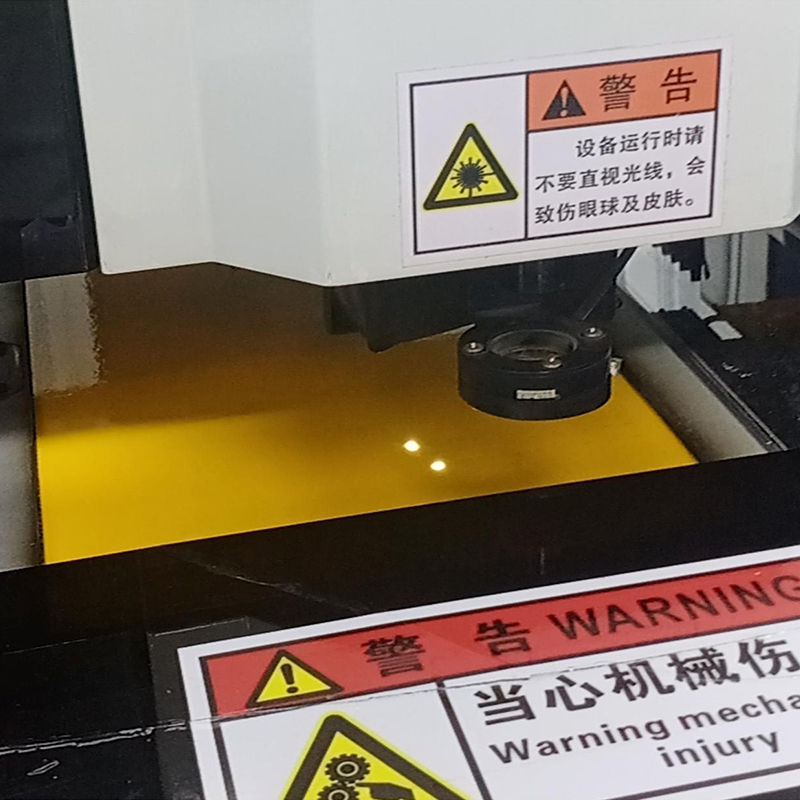

3. Ласерско дупчење:

Еден од клучните чекори во производството на ПХБ технологија HDI е ласерското дупчење.Ласерската технологија може да создаде помали, попрецизни виси, кои се клучни за постигнување на висока густина на кола. Ласерските машини за дупчење користат високоенергетски зрак на светлина за да го отстранат материјалот од подлогата и да создадат мали дупки. Овие визби потоа се метализираат за да се создадат електрични врски помеѓу различните слоеви.

4. Бакарно обложување без електроника:

За да се обезбеди ефикасна електрична интерконекција помеѓу слоевите, се користи таложење на бакар без електроника.Во овој процес, ѕидовите на дупчената дупка се обложени со многу тенок слој од спроводлив бакар со хемиско потопување. Овој бакарен слој делува како семе за последователниот процес на галванизација, подобрувајќи ја целокупната адхезија и спроводливост на бакарот.

5. Ламиниране и пресување:

Производството на ПХБ технологија HDI вклучува повеќе циклуси на ламиниране и притискање каде што различните слоеви на плочката на колото се наредени и споени заедно.Се применуваат висок притисок и температура за да се обезбеди правилно поврзување и да се елиминираат сите воздушни џебови или празнини. Процесот вклучува употреба на специјализирана опрема за ламиниране за да се постигне саканата дебелина на плочата и механичка стабилност.

6. Бакарно обложување:

Бакарното обложување игра витална улога во ПХБ-те на HDI технологијата бидејќи ја воспоставува потребната електрична спроводливост.Процесот вклучува потопување на целата плоча во раствор за бакарно обложување и поминување на електрична струја низ неа. Преку процесот на галванизација, бакарот се депонира на површината на колото, формирајќи кола, траги и површински карактеристики.

7. Површинска обработка:

Површинскиот третман е критичен чекор во производствениот процес за заштита на кола и обезбедување долгорочна сигурност.Вообичаените технологии за површинска обработка за ПХБ-технолошки HDI вклучуваат сребро за потопување, злато за потопување, органски конзерванси за лемење (OSP) и никел без електро/потопување злато (ENIG). Овие технологии обезбедуваат заштитен слој кој спречува оксидација, ја подобрува способноста за лемење и го олеснува склопувањето.

8. Тестирање и контрола на квалитет:

Потребни се ригорозни мерки за тестирање и контрола на квалитетот пред да се склопат ПХБ од HDI технологијата во електронски уреди.Автоматската оптичка инспекција (AOI) и електричното тестирање (Е-тест) често се изведуваат за да се откријат и поправат сите дефекти или електрични проблеми во колото. Овие тестови гарантираат дека финалниот производ ги исполнува бараните спецификации и сигурно функционира.

Во заклучок:

HDI технологија ПХБ направија револуција во електронската индустрија, олеснувајќи го развојот на помали, полесни и помоќни електронски уреди.Разбирањето на сложениот производствен процес зад овие плочи го нагласува нивото на прецизност и експертиза потребни за производство на висококвалитетни ПХБ со HDI технологија. Од првичниот дизајн преку дупчење, позлата и подготовка на површината, секој чекор е од клучно значење за да се обезбедат оптимални перформанси и сигурност. Со примена на напредни производствени техники и почитување на строгите стандарди за контрола на квалитетот, производителите можат да ги задоволат постојано променливите барања на пазарот на електроника и да го отворат патот за пробивни иновации.

Време на објавување: Сеп-02-2023 година

Назад