Кога FPC флексибилното коло е свиткано, типовите на напрегања од двете страни на основната линија се различни.

Ова се должи на различните сили кои делуваат на внатрешната и надворешната страна на заоблената површина.

На внатрешната страна на заоблената површина, FPC е подложен на притисок на притисок. Тоа е затоа што материјалот се компресира и се стиска додека се наведнува навнатре. Оваа компресија може да предизвика компресија на слоевите во FPC, што потенцијално ќе предизвика раслојување или пукање на компонентата.

На надворешната страна на заоблената површина, FPC е подложен на напрегање на истегнување. Тоа е затоа што материјалот се протега кога е свиткан нанадвор. Бакарните траги и спроводливите елементи на надворешните површини може да бидат подложени на напнатост што може да го загрози интегритетот на колото. За да се намали стресот на FPC за време на свиткување, важно е да се дизајнира флексибилното коло користејќи соодветни материјали и техники на изработка. Ова вклучува употреба на материјали со соодветна флексибилност, соодветна дебелина и земајќи го предвид минималниот радиус на свиткување на FPC. Може да се имплементираат и доволно зајакнувачки или потпорни структури за порамномерно распределување на напрегањето низ колото.

Со разбирање на типовите на стрес и земајќи ги предвид правилните размислувања за дизајнот, може да се подобри доверливоста и издржливоста на FPC флексибилните кола кога се свиткани или свиткани.

Следниве се некои специфични размислувања за дизајн што можат да помогнат да се подобри доверливоста и издржливоста на FPC флексибилните кола кога се свиткани или свиткани:

Избор на материјал:Изборот на вистинскиот материјал е критичен. Треба да се користи флексибилна подлога со добра флексибилност и механичка сила. Флексибилен полиимид (PI) е вообичаен избор поради неговата одлична термичка стабилност и флексибилност.

Распоред на кола:Правилниот распоред на колото е важен за да се осигури дека проводните траги и компоненти се поставени и насочуваат на начин што ги минимизира концентрациите на напрегањето при свиткување. Се препорачува да се користат заоблени агли наместо остри агли.

Структури за зајакнување и поддршка:Додавањето на арматурни или потпорни структури долж критичните области на свиткување може да помогне подеднакво да се распредели стресот и да се спречи оштетување или раслојување. Зајакнувачки слоеви или ребра може да се нанесат на одредени области за да се подобри целокупниот механички интегритет.

Радиус на свиткување:Минималните радиуси на свиткување треба да се дефинираат и да се земат предвид во фазата на проектирање. Надминувањето на минималниот радиус на свиткување ќе резултира со прекумерни концентрации на стрес и неуспех.

Заштита и капсулација:Заштитата како што се конформалните облоги или материјалите за инкапсулација може да обезбеди дополнителна механичка сила и да ги заштити кола од елементи на животната средина како што се влага, прашина и хемикалии.

Тестирање и валидација:Спроведувањето на сеопфатно тестирање и валидација, вклучувајќи тестови за механичко свиткување и виткање, може да помогне да се процени веродостојноста и издржливоста на FPC флексибилните кола во реални услови.

Внатрешноста на заоблената површина е под притисок, а надворешната е затегнувачка. Големината на напрегањето е поврзана со дебелината и радиусот на свиткување на FPC флексибилното коло. Прекумерниот стрес ќе направи FPC флексибилна ламинација на колото, фрактура на бакарна фолија и така натаму. Затоа, структурата на ламинација на FPC флексибилното коло треба да биде разумно распоредена во дизајнот, така што двата краја на централната линија на заоблената површина треба да бидат симетрични колку што е можно повеќе. Во исто време, минималниот радиус на свиткување треба да се пресмета според различни ситуации на примена.

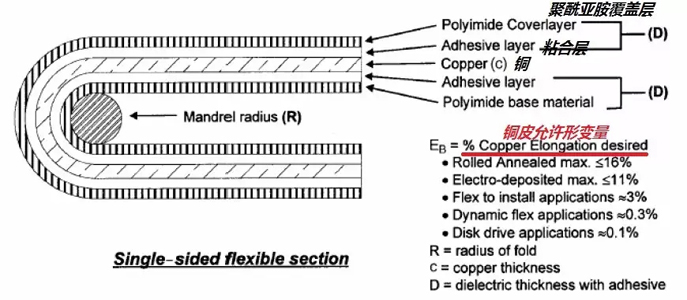

Ситуација 1. Минималното свиткување на еднострано флексибилно коло FPC е прикажано на следната слика:

Неговиот минимален радиус на свиткување може да се пресмета со следнава формула: R= (c/2) [(100-Eb) /Eb]-D

Минималниот радиус на свиткување од R=, дебелината на c= бакарна кожа (единица m), дебелината на D= покривната фолија (m), дозволената деформација на EB= бакарната кожа (мерено во проценти).

Деформацијата на бакарната кожа варира со различни типови на бакар.

Максималната деформација на А и пресуваниот бакар е помала од 16%.

Максималната деформација на Б и електролитски бакар е помала од 11%.

Покрај тоа, содржината на бакар во истиот материјал е исто така различна во различни прилики на употреба. За еднократна прилика на свиткување, се користи граничната вредност на критичната состојба на фрактура (вредноста е 16%). За дизајнот на инсталацијата на свиткување, користете ја минималната вредност на деформација наведена во IPC-MF-150 (за валаниот бакар, вредноста е 10%). За динамични флексибилни апликации, деформацијата на бакарната кожа е 0,3%. За нанесување на магнетна глава, деформацијата на бакарната кожа е 0,1%. Со поставување на дозволената деформација на бакарната кожа може да се пресмета минималниот радиус на искривување.

Динамична флексибилност: сцената на оваа апликација на бакарна кожа се реализира со деформација. На пример, куршумот за фосфор во IC-картичката е дел од IC-картичката вметната во чипот по вметнувањето на IC-картичката. Во процесот на вметнување, школка континуирано се деформира. Оваа сцена со апликација е флексибилна и динамична.

Минималниот радиус на свиткување на еднострана флексибилна ПХБ зависи од неколку фактори, вклучувајќи го употребениот материјал, дебелината на плочата и специфичните барања на апликацијата. Општо земено, радиусот на виткање на флекс плочката е околу 10 пати поголема од дебелината на плочата. На пример, ако дебелината на плочата е 0,1 mm, минималниот радиус на свиткување е околу 1 mm. Важно е да се забележи дека свиткувањето на плочата под минималниот радиус на свиткување може да резултира со концентрации на напрегање, оптоварување на спроводливите траги и евентуално пукање или раслојување на плочата. За да се одржи електричниот и механичкиот интегритет на колото, од клучно значење е да се придржувате до препорачаните радиуси на свиткување. Се препорачува да се консултирате со производителот или добавувачот на флексибилната плоча за специфични упатства за радиусот на свиткување и да се осигурате дека се исполнети барањата за дизајн и примена. Дополнително, извршувањето на механичко тестирање и валидација може да помогне да се одреди максималниот стрес што може да го издржи плочата без да се загрози нејзината функционалност и сигурност.

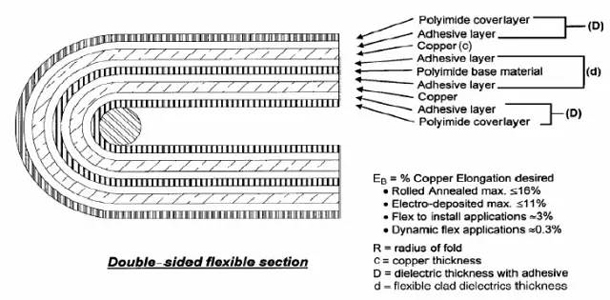

Ситуација 2, двострана плоча на FPC флексибилно коло како што следува:

Меѓу нив: R= минимален радиус на свиткување, единица m, c= дебелина на бакарна кожа, единица m, D= дебелина на слојот на покривање, единица mm, EB= бакарна деформација на кожата, мерена во проценти.

Вредноста на EB е иста како онаа погоре.

D= меѓуслојна средна дебелина, единица М

Минималниот радиус на свиткување на двостраното флексибилно коло FPC (Flexible Printed Circuit) обично е поголем од оној на едностраниот панел. Тоа е затоа што двостраните панели имаат проводни траги на двете страни, кои се поподложни на стрес и напрегање при свиткување. Минималниот радиус на свиткување на двостраниот FPC flex pcb baord е обично околу 20 пати поголема од дебелината на плочата. Користејќи го истиот пример како претходно, ако плочата е дебела 0,1 mm, минималниот радиус на свиткување е околу 2 mm. Многу е важно да се следат упатствата и спецификациите на производителот за свиткување двострани FPC PCB плочи. Надминувањето на препорачаниот радиус на свиткување може да ги оштети проводните траги, да предизвика раслојување на слојот или да предизвика други проблеми кои влијаат на функционалноста и сигурноста на колото. Се препорачува да се консултирате со производителот или добавувачот за специфични упатства за радиусот на свиткување и да се изврши механичко тестирање и верификација за да се осигура дека плочата може да ги издржи потребните свиоци без да се загрозат нејзините перформанси.

Време на објавување: Јуни-12-2023 година

Назад