Во постојано развивачкиот пејзаж на електрониката, побарувачката за иновативни и ефикасни решенија за кола никогаш не била поголема. Меѓу овие решенија, Rigid-Flex PCBs (Printed Circuit Boards) се појавија како менувач на играта, комбинирајќи ги најдобрите карактеристики и на крутите и на флексибилните кола. Овој напис навлегува во сложеноста на Rigid-Flex PCB прототипови и склопување, истражувајќи ги процесите кои се вклучени, предностите што ги нудат и улогата на погоните SMT (технологија за површинска монтажа) и фабриките FPC (Flexible Printed Circuit) во овој домен.

Разбирање на Rigid-Flex PCBs

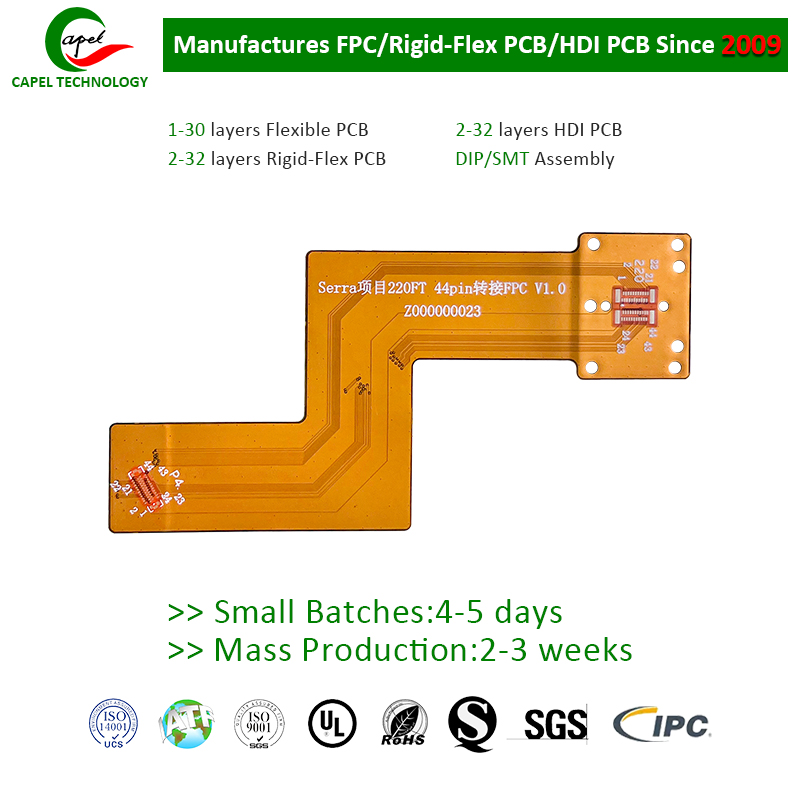

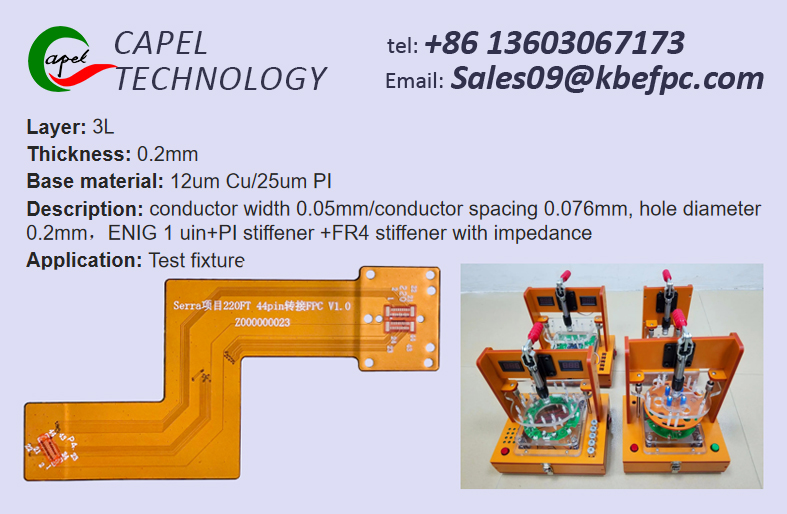

Ригид-флекс ПХБ се хибридни кола кои интегрираат крути и флексибилни подлоги во една единица. Овој уникатен дизајн овозможува поголема флексибилност во апликациите каде што просторот е ограничен, како што се паметните телефони, медицинските уреди и воздушната технологија. Повеќеслојниот FPC дизајн овозможува сложени кола додека одржува лесен профил, што го прави идеален избор за современи електронски уреди.

Предности на Ригид-флекс ПХБ

Ефикасност на просторот:Ригид-флекс ПХБ може значително да ја намалат големината и тежината на електронските склопови. Со елиминирање на потребата од конектори и намалување на бројот на меѓусебни врски, овие плочи можат да се вклопат во потесни простори

Зголемена издржливост:Комбинацијата на крути и флексибилни материјали обезбедува подобрена отпорност на механички стрес, вибрации и термичка експанзија. Оваа издржливост е клучна за апликации во сурови средини.

Подобрен интегритет на сигналот:Дизајнот на Rigid-Flex PCB овозможува пократки патеки на сигналот, што може да го подобри интегритетот на сигналот и да ги намали електромагнетните пречки (EMI).

Ефективност на трошоците:Иако првичната инвестиција во Rigid-Flex PCB прототипови може да биде поголема, долгорочните заштеди од намаленото време на склопување и помалку компоненти може да го направат економично решение.

Прототипирање на Ригид-флекс ПХБ

Прототипот е критичен чекор во развојот на Ригид-флекс ПХБ. Тоа им овозможува на инженерите да ги тестираат и да ги потврдат своите дизајни пред да се префрлат во целокупно производство. Процесот на прототип обично ги вклучува следните чекори:

Дизајн и симулација: Користејќи напреден CAD софтвер, инженерите создаваат детален дизајн на ПХБ Rigid-Flex. Алатките за симулација можат да помогнат да се предвидат перформансите и да се идентификуваат потенцијалните проблеми на почетокот на фазата на дизајнирање.

Избор на материјал:Изборот на вистинските материјали е од суштинско значење за постигнување на посакуваните карактеристики на изведбата. Вообичаените материјали вклучуваат полиимид за флексибилни делови и FR-4 за крути делови.

Изработка:Откако дизајнот е финализиран, ПХБ се произведува во специјализирана фабрика за FPC. Овој процес вклучува гравирање на обрасците на колото на подлогата, нанесување маска за лемење и додавање на завршетоци на површината.

Тестирање:По изработката, прототипот е подложен на ригорозни тестирања за да се осигура дека ги исполнува бараните спецификации. Ова може да вклучува електрично тестирање, термички циклус и тестови за механички стрес.

Склопување на цврсти-флекс ПХБ

Склопувањето на Rigid-Flex PCB е сложен процес кој бара прецизност и експертиза. Тоа обично вклучува и SMT и техники за склопување преку дупка. Еве подетален поглед на секој метод:

СМТ собрание

Технологијата за површинска монтажа (SMT) е широко користена во склопувањето на цврсти флекси ПХБ поради нејзината ефикасност и способност да се сместат компоненти со висока густина. Фабриките за SMT користат автоматизирани машини за собирање и ставање за да ги позиционираат компонентите на таблата, проследено со лемење со повторно проток за да се зацврстат на место. Овој метод е особено поволен за повеќеслојни FPC дизајни, каде што просторот е највисок.

Склопување низ дупка

Додека SMT е претпочитан метод за многу апликации, склопувањето низ дупка останува релевантно, особено за поголемите компоненти или оние за кои е потребна дополнителна механичка сила. Во овој процес, компонентите се вметнуваат во претходно дупчени дупки и се лемеат на плочата. Оваа техника често се користи заедно со SMT за да се создаде робустен склоп.

Улогата на фабриките за FPC

Фабриките за FPC играат клучна улога во производството на Rigid-Flex PCBs. Овие специјализирани капацитети се опремени со напредни машини и технологија за да се справат со уникатните предизвици поврзани со производството на флексибилни кола. Клучните аспекти на фабриките за FPC вклучуваат:

Напредна опрема:Фабриките на FPC користат најсовремена опрема за ласерско сечење, офорт и ламинирање, обезбедувајќи висока прецизност и квалитет во финалниот производ.

Контрола на квалитет:Во текот на производниот процес се спроведуваат ригорозни мерки за контрола на квалитетот за да се осигури дека секоја ПХБ Rigid-Flex ги исполнува индустриските стандарди и спецификациите на клиентите.

Приспособливост: Фабриките за FPC се дизајнирани да го зголемуваат производството врз основа на побарувачката, овозможувајќи ефикасни транзиции од прототипирање до производство во целосен обем.

Време на објавување: Октомври-22-2024 година

Назад