Оваа статија го истражува прототипот и процесот на производство намедицински флексибилни ПХБ, истакнувајќи успешни студии на случај од медицинската индустрија. Дознајте за сложените предизвици и иновативни решенија со кои се среќаваат искусни инженери за флексибилни ПХБ и стекнете увид во критичната улога на прототиповите, изборот на материјали и усогласеноста со ISO 13485 во обезбедувањето сигурни електронски решенија за медицински апликации.

Вовед: Медицински флексибилни ПХБ во здравствената индустрија

Флексибилните печатени кола (PCB) играат витална улога во медицинската индустрија, каде за тешките апликации бараат напредни и сигурни електронски решенија. Како флексибилен ПХБ инженер со повеќе од 15 години искуство во медицинската индустрија за производство на флексибилни ПХБ, наидов и решив многу предизвици специфични за индустријата. Во оваа статија, длабоко ќе се нурнеме во процесот на прототипирање и производство на медицински флексибилни ПХБ и ќе претставиме успешна студија на случај што нагласува како нашиот тим решил специфичен предизвик за клиент во медицинската индустрија.

Процес на прототип: дизајн, тестирање и соработка со клиентите

Фазата на прототипови е клучна кога се развиваат медицински флексибилни кола бидејќи овозможува дизајнот да биде темелно тестиран и рафиниран пред да влезе во масовно производство. Нашиот тим користи напреден CAD и CAM софтвер за прво да создаде детални шеми и распореди на флексибилни дизајни на ПХБ. Овој процес бара тесна соработка со клиентот за да се осигура дека дизајнот ги исполнува специфичните барања на медицинската апликација, како што се ограничувањата на големината, интегритетот на сигналот и биокомпатибилноста.

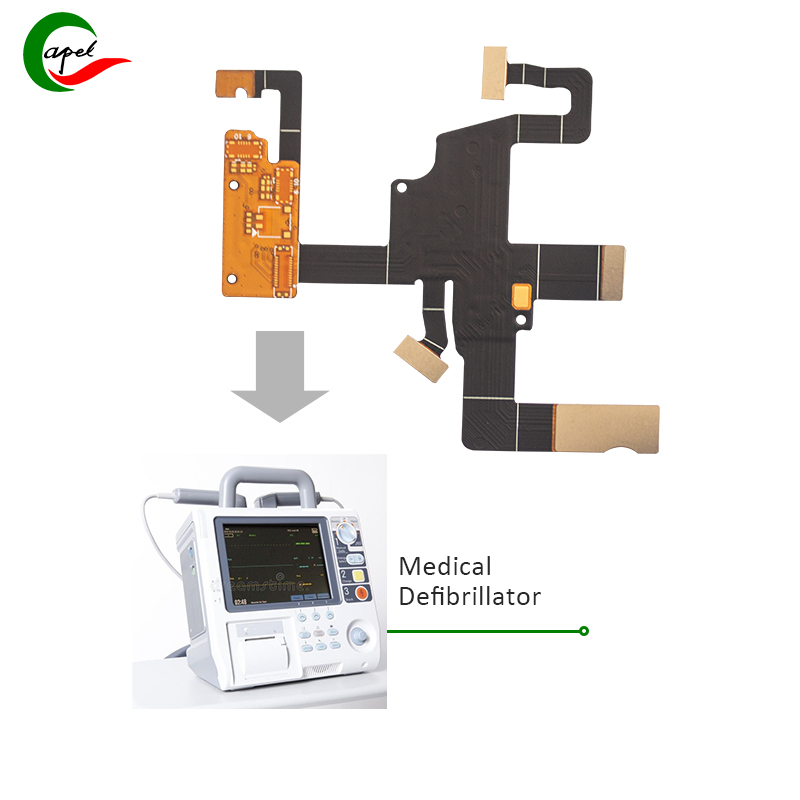

Студија на случај: Адресирање на ограничувањата на големината и биокомпатибилноста

Решавање на димензионални ограничувања и биокомпатибилност

Нашиот клиент, водечки производител на медицински уреди, ни пристапи со предизвикувачки проект кој бара минијатуризиран флексибилен ПХБ за имплантирани медицински уреди. Најголемата грижа за клиентите се ограничувањата на големината на уредот, бидејќи треба да се инсталира на ограничен простор, притоа инкорпорирајќи напредна сензорска технологија и безжично поврзување. Дополнително, биокомпатибилноста на уредот е критичен услов бидејќи ќе биде во директен контакт со телесните течности и ткива.

За да се справиме со овие предизвици, нашиот тим започна обемен процес на прототипирање, користејќи ја нашата експертиза за минијатуризација и биокомпатибилни материјали. Првата фаза вклучуваше спроведување на темелна физибилити студија за да се процени техничката изводливост за интегрирање на потребните компоненти во ограничениот простор. Ова бара тесна соработка со инженерскиот тим на клиентот за да се разберат функционалните барања и очекувањата за изведба.

Користејќи напредни алатки за 3D моделирање и симулација, повторливо го оптимизиравме флексибилниот распоред на ПХБ за да се приспособат на компонентите, истовремено обезбедувајќи електричен интегритет и изолација на сигналот. Дополнително, ние користиме специјализирани биокомпатибилни материјали, како што се лепила и облоги од медицински квалитет, за да го ублажиме ризикот од иритација на ткивото и корозија во уредите за имплантирање.

Медицински флексибилен процес на производство на ПХБ: Прецизност и усогласеност

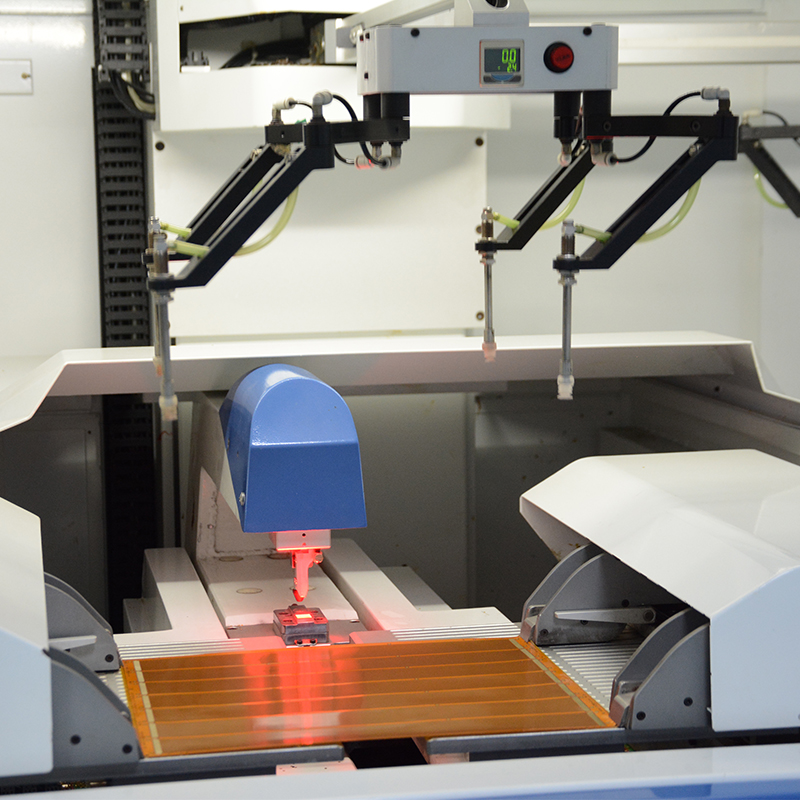

Откако фазата на прототип ќе произведе успешен дизајн, процесот на производство започнува со прецизност и внимание на деталите. За медицински флексибилни ПХБ, изборот на материјали и техники на производство е од клучно значење за да се обезбеди сигурност, стабилност и усогласеност со индустриските регулативи како што е ISO 13485 за медицински уреди.

Нашиот најсовремен производствен капацитет е опремен со најсовремена опрема специјално прилагодена за производство на медицински флексибилни ПХБ. Ова вклучува прецизни системи за ласерско сечење за сложени шеми на флексибилни кола, контролирани процеси на ламинирање на околината кои обезбедуваат униформност и интегритет на повеќеслојните флексибилни ПХБ и строги мерки за контрола на квалитетот во секоја фаза од производството.

Студија на случај: усогласеност со ISO 13485 и избор на материјал

Усогласеност со ISO 13485 и избор на материјал За проект за имплантирање медицински уред, клиентот ја нагласи важноста од почитување на строгите регулаторни стандарди, особено ISO 13485, за да се обезбеди квалитетот и безбедноста на произведените флексибилни ПХБ. Нашиот тим тесно соработува со клиентите за да ги дефинира стандардите за избор на материјали, валидација на процесот и документација потребни за ISO 13485 сертификат.

За да се справиме со овој предизвик, спроведовме длабинска анализа на соодветни материјали погодни за имплантирани медицински помагала, земајќи ги предвид факторите како што се биокомпатибилноста, хемиската отпорност и доверливоста во долгорочните сценарија за имплантирање. Ова вклучува набавка на специјални супстрати и лепила кои ги задоволуваат барањата специфични за клиентите додека се усогласени со стандардите ISO 13485.

Дополнително, нашите производни процеси се приспособени за да вклучат ригорозни контролни точки за контрола на квалитетот, како што се автоматска оптичка инспекција (AOI) и електрично тестирање за да се осигура дека секоја флексибилна ПХБ ги исполнува бараните регулаторни стандарди и стандарди за изведба. Блиската соработка со тимовите за обезбедување квалитет на клиентите дополнително ја олеснува верификацијата и документацијата потребни за усогласеност со ISO 13485.

Медицински флексибилен процес на прототип и производство на ПХБ

Заклучок: Унапредување на медицинските флексибилни решенија за ПХБ

Успешното завршување на проектот за минијатуризиран имплантиран медицински уред ја нагласува критичната улога на прототипирање и извонредност во производството во решавањето на предизвиците специфични за индустријата во медицинскиот флексибилен простор на ПХБ. Како флексибилен инженер за PCB со долгогодишно искуство, цврсто верувам дека комбинацијата на техничка експертиза, заеднички ангажман на клиентите и усогласеноста со индустриските стандарди се клучни за да се обезбедат сигурни и иновативни решенија во медицинската индустрија.

Како заклучок, како што покажува нашата успешна студија на случај, процесот на прототипирање и производство на медицински флексибилни ПХБ бара големо разбирање на уникатните предизвици на медицинското поле. Немилосрдното стремење за извонредност во дизајнот, изборот на материјали и производните практики е од клучно значење за да се обезбеди сигурност и перформанси на флексибилните ПХБ за критични медицински апликации.

Со споделување на оваа студија на случај и увид во процесот на прототипирање и производство, нашата цел е да инспирираме понатамошни иновации и соработка во медицинската флексибилна ПХБ индустрија, поттикнувајќи го унапредувањето на електронските решенија кои можат да помогнат да се подобрат резултатите од здравствената заштита.

Како искусен професионалец во областа на медицинските флексибилни ПХБ, посветен сум да продолжам да ги решавам предизвиците специфични за индустријата и да придонесувам за развој на електронски решенија кои ја подобруваат грижата за пациентите и медицинската технологија.

Време на објавување: 28 февруари 2024 година

Назад