Воведи:

Брзото прототипирање на ПХБ, особено интеграцијата на компонентите со прецизен чекор, бара експертиза и прецизност. Како што технологијата продолжува да напредува, производството на кола станува се покомплексно и позахтевно. Со повеќе од 15 години искуство во областа, Capel е водечка компанија која комбинира техничка експертиза и постојани иновации за да обезбеди неспоредливи решенија.Во овој блог пост, ќе се нурнеме во методите, предизвиците и најдобрите практики за брзо прототипирање на ПХБ со компоненти со фин тон, додека ги истражуваме неспоредливите производствени способности на Capel.

Дознајте за компонентите со фино тон:

Компонентите со прецизен чекор играат витална улога во современите електронски уреди бидејќи овозможуваат пренос со голема брзина, минијатуризација и подобрена функционалност. Растојанието на пиновите на овие компоненти е помало од 0,8 mm, што го прави нивното прецизно поставување на ПХБ поголем предизвик. Затоа, од клучно значење е да се усвојат специфични техники и методи за да се обезбеди успешно прототипирање.

Напредни алатки за дизајн на ПХБ за брзо создавање прототипови:

Со цел ефективно да се искористат компонентите со прецизен чекор за брзо прототипирање на ПХБ, мора да се користат напредни алатки за дизајн на ПХБ. Софтверот како Altium Designer, Eagle или KiCad обезбедува функции како што се прецизно поставување на компоненти, анализа на интегритетот на сигналот и функции за автоматско рутирање, кои во голема мера помагаат за оптимизација на распоредот. Експертскиот тим на Capel се вешти во користењето на овие алатки за да се обезбеди највисоко ниво на точност за време на прототипот.

Работи што треба да се забележат при поставување на компоненти со фин чекор:

Кога дизајнирате распоред на ПХБ со компоненти со прецизен тон, од клучно значење е да се земат предвид одредени фактори за да се обезбеди оптимална функционалност и изработка. Еве неколку важни размислувања:

1. Дизајн на подлогата: Големината и обликот на подлогата се важни за правилно лемење и добар електричен контакт со компонентата.Искусните инженери на Capel внимателно ги дизајнираат влошките врз основа на специфичните барања на компонентите со фин чекор, обезбедувајќи одлична лемење и доверливост.

2. Траги и виси: Сигналите со голема брзина што минуваат низ компонентите со фин тон бараат внимателно рутирање за да се минимизира шумот, слабеењето на сигналот и несовпаѓањето на импедансата.Правилните техники за насочување преку поставување и трага, како што се усогласувањето на должината и диференцијалното рутирање на парови, помагаат да се одржи интегритетот на сигналот.

3. Термички менаџмент: Компонентите со фин терен создаваат многу топлина за време на работата.Соодветното термичко управување преку употреба на ладилници, термички отвори или поставување на термички влошки под компонентите е од клучно значење за да се спречи прегревање и да се обезбеди долгорочна сигурност.

4. Дизајн за производство (DFM): Работете со искусниот тим на Capel за време на фазата на дизајнирање на ПХБ за да се осигурате дека изборот на дизајн е конзистентен со нивните производствени способности.Оптимизирањето на дизајните за производственост помага да се намалат грешките при изработка на прототипови и да се подобри севкупната ефикасност на процесот.

Предизвици и решенија за прототипирање:

Брзото прототипирање на ПХБ со компоненти со фин тон претставува посебни предизвици. Сепак, со големото искуство и практичната експертиза на Capel, овие предизвици може лесно да се ублажат.

1. Извор на компоненти: Компонентите со префинета линија често имаат долго време на носење или ограничена достапност, што го прави нивното снабдување попредизвикувачки.Широката мрежа на добавувачи и силните односи на Capel обезбедуваат навремен пристап до висококвалитетни компоненти, обезбедувајќи непречено производство.

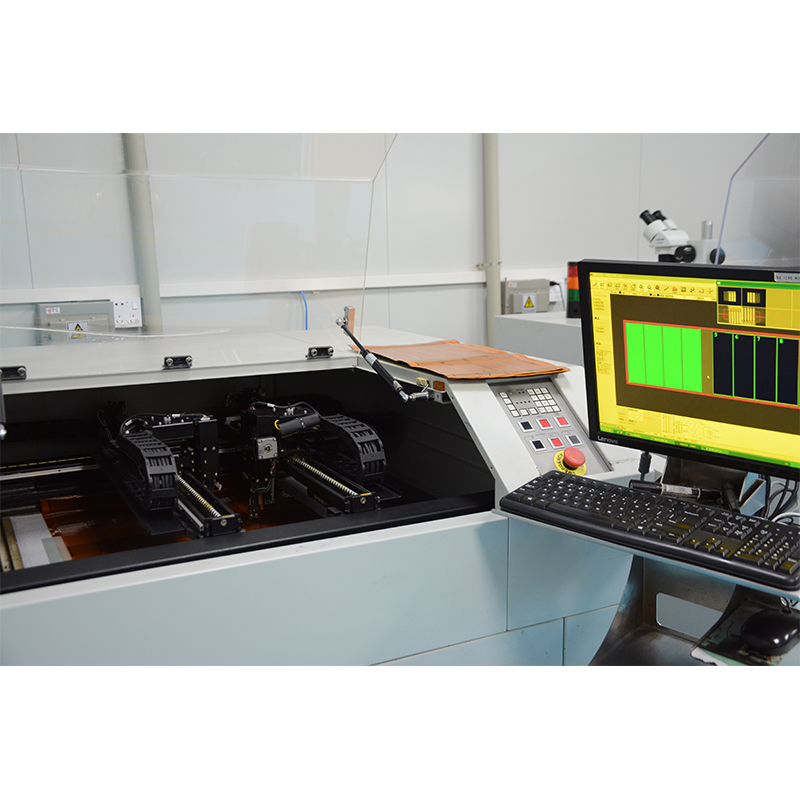

2. Заварување: Заварувањето на компонентите со фин чекор бара висока прецизност.Capel користи напредни технологии за склопување, како што се рерните за лемење со контролирани температурни профили, автоматизирани машини за поставување и проверка на паста за лемење за да се обезбедат совршени споеви за лемење.

3. Тестирање и инспекција: За време на фазата на прототипирање, темелното тестирање и инспекција е од клучно значење за да се идентификуваат потенцијалните дефекти како што се залемени мостови, отвори или надгробни споменици.Capel врши ригорозни проверки на квалитетот користејќи автоматска оптичка инспекција (AOI), инспекција со рендген и тестирање за гранично скенирање за да се осигура дека прототиповите се беспрекорни.

Неспоредливите производствени способности на Capel:

Посветеноста на Capel за супериорен квалитет и континуираниот технолошки напредок го направи доверлив партнер во индустријата за производство на ПХБ.Огромната експертиза на компанијата, надополнета со најсовремени производствени капацитети и почитувањето на меѓународните стандарди за квалитет, и овозможува да понуди неспоредливи производствени способности.

Како заклучок:

Брзото прототипирање на ПХБ со користење на компоненти со прецизен чекор бара специјализирано знаење и вештини. Со 15-годишно искуство, експертиза и посветеност на континуирани иновации, Capel е уникатно позициониран да одговори на овие предизвици и да ги надмине очекувањата.Работата со Capel обезбедува беспрекорни прототипови, ефикасни процеси на производство и неспоредлива поддршка во секоја фаза од проектот. Верувајте им на експертите на Capel да го оживеат вашиот прототип на PCB додека ги исполнувате најсложените барања на модерната електроника.

Време на објавување: Октомври-18-2023 година

Назад