Процесот на производство на 8-слојни ПХБ вклучува неколку клучни чекори кои се клучни за да се обезбеди успешно производство на висококвалитетни и сигурни плочи.Од дизајн распоред до финално склопување, секој чекор игра витална улога во постигнувањето на функционална, издржлива и ефикасна ПХБ.

Прво, првиот чекор во 8-слојниот процес на производство на ПХБ е дизајнот и распоредот.Ова вклучува креирање план на таблата, одредување на поставеноста на компонентите и одлучување за рутирање на трагите. Оваа фаза обично користи дизајнерски софтверски алатки како што се Altium Designer или EagleCAD за да се создаде дигитална репрезентација на PCB.

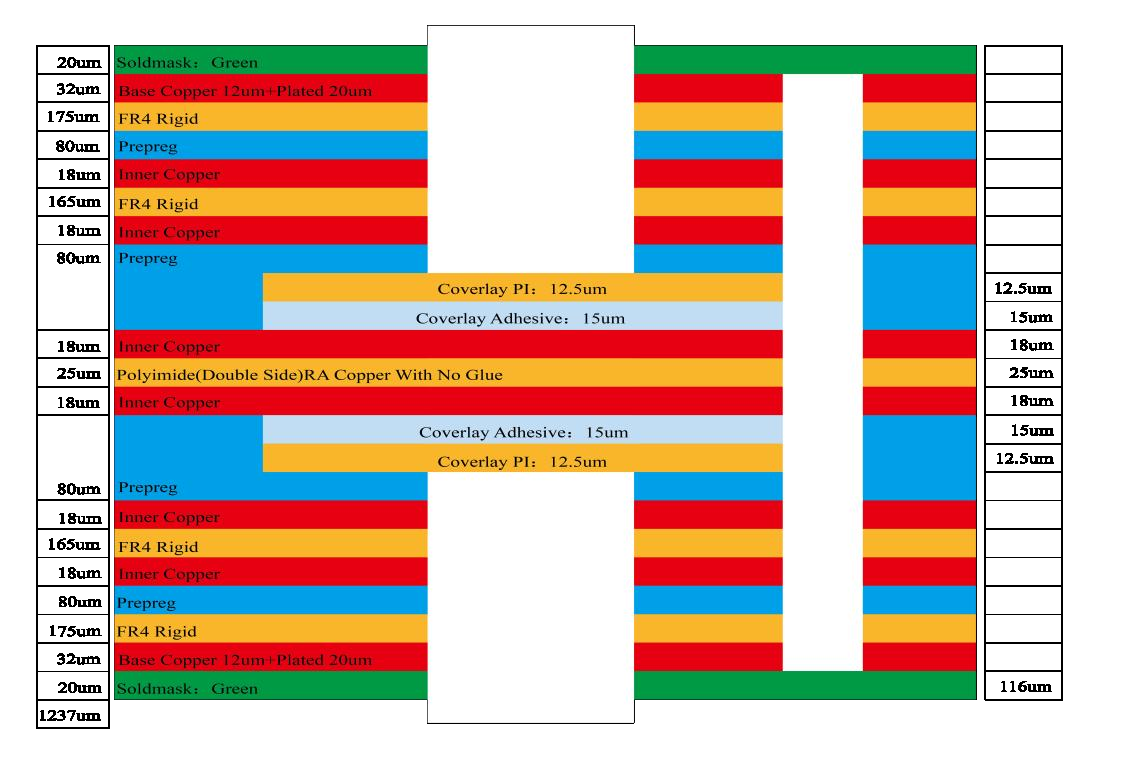

Откако ќе заврши дизајнот, следниот чекор е изработка на плочката.Процесот на производство започнува со избирање на најсоодветен материјал за подлогата, обично епоксидна армирана фиберглас, познат како FR-4. Овој материјал има одлична механичка сила и изолациски својства, што го прави идеален за производство на ПХБ.

Процесот на производство вклучува неколку под-чекори, вклучувајќи офорт, усогласување на слоеви и дупчење.Офорт се користи за отстранување на вишокот бакар од подлогата, оставајќи траги и влошки зад себе. Потоа се врши порамнување на слоевите за прецизно да се наредат различните слоеви на ПХБ. Прецизноста е клучна за време на овој чекор за да се осигура дека внатрешниот и надворешниот слој се правилно порамнети.

Дупчењето е уште еден важен чекор во 8-слојниот процес на производство на ПХБ.Тоа вклучува дупчење прецизни дупки во ПХБ за да се овозможат електрични врски помеѓу различни слоеви. Овие дупки, наречени вии, може да се полнат со спроводлив материјал за да обезбедат врски помеѓу слоевите, а со тоа да ја подобрат функционалноста и доверливоста на ПХБ.

Откако ќе заврши процесот на производство, следниот чекор е да се нанесе маска за лемење и печатење на екран за означување на компонентите.Маската за лемење е тенок слој од течен полимер што може да се фотографира, кој се користи за заштита на бакарните траги од оксидација и спречување на залемени мостови за време на склопувањето. Слојот од свилен екран, од друга страна, дава опис на компонентата, референтни ознаки и други основни информации.

По нанесувањето на маската за лемење и печатењето на екранот, колото ќе помине низ процес наречен печатење со паста за лемење.Овој чекор вклучува користење на матрица за депонирање на тенок слој паста за лемење на површината на колото. Пастата за лемење се состои од честички од метална легура кои се топат за време на процесот на повторно лемење за да формираат силна и сигурна електрична врска помеѓу компонентата и ПХБ.

По нанесувањето на пастата за лемење, се користи автоматска машина за собирање и ставање за монтирање на компонентите на ПХБ.Овие машини прецизно ги поставуваат компонентите во одредени области врз основа на дизајните на распоредот. Компонентите се држат на место со паста за лемење, формирајќи привремени механички и електрични врски.

Последниот чекор во 8-слојниот процес на производство на ПХБ е повторното лемење.Процесот вклучува подложување на целото коло на контролирано ниво на температура, топење на пастата за лемење и трајно поврзување на компонентите на плочата. Процесот на повторно лемење обезбедува силно и сигурно електрично поврзување додека се избегнува оштетување на компонентите поради прегревање.

Откако ќе заврши процесот на повторно лемење, ПХБ е темелно проверен и тестиран за да се обезбеди неговата функционалност и квалитет.Изведете различни тестови како што се визуелни инспекции, тестови за електричен континуитет и функционални тестови за да идентификувате какви било дефекти или проблеми.

Накратко, на8-слоен процес на производство на ПХБвклучува низа критични чекори кои се од суштинско значење за производство на доверлива и ефикасна табла.Од дизајн и распоред до производство, склопување и тестирање, секој чекор придонесува за севкупниот квалитет и функционалност на ПХБ. Следејќи ги овие чекори прецизно и со внимание на деталите, производителите можат да произведат висококвалитетни ПХБ кои задоволуваат различни барања за примена.

Време на објавување: 26-ти септември 2023 година

Назад