Разложеноста во ПХБ може да доведе до значителни проблеми со перформансите, особено во дизајните со крути флексибилни дизајни каде што се комбинираат и крутите и флексибилните материјали. Разбирањето како да се спречи раслојување е од клучно значење за да се обезбеди долговечност и сигурност на овие сложени склопови. Оваа статија ќе истражи практични совети за спречување на раслојување на ПХБ, фокусирање на ламиниране на ПХБ, компатибилност на материјалот и оптимизирани параметри за обработка.

Разбирање на раслојување на ПХБ

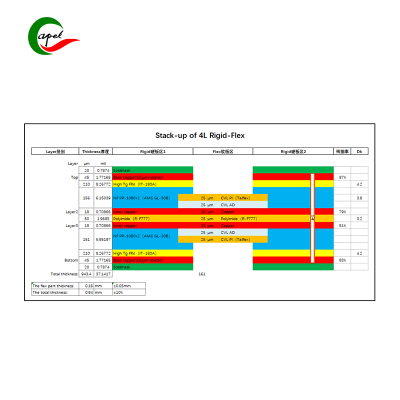

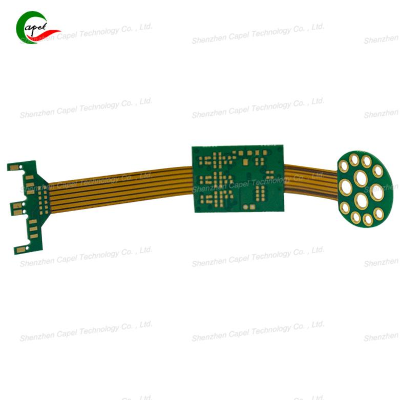

Деламинацијата се јавува кога слоевите на ПХБ се раздвојуваат поради различни фактори, вклучувајќи термички стрес, апсорпција на влага и механичко оптоварување. Кај цврсто-флексните ПХБ, предизвикот е зголемен поради различните својства на крутите и флексибилните материјали. Затоа, обезбедувањето компатибилност помеѓу овие материјали е првиот чекор во спречувањето на раслојување.

Обезбедете компатибилност на материјалот со ПХБ

Изборот на материјали е критичен за спречување на раслојување. При дизајнирање на цврсто-флекс ПХБ, од суштинско значење е да се изберат материјали кои имаат слични коефициенти на термичка експанзија. Оваа компатибилност го минимизира стресот за време на термички циклус, што може да доведе до раслојување. Дополнително, земете го предвид лепилото што се користи во процесот на ламинирање. Висококвалитетните лепила кои се специјално дизајнирани за апликации со цврста флексија може значително да ја подобрат јачината на врската помеѓу слоевите.

Процес на ламинирање на ПХБ

Процесот на ламинирање е клучна фаза во производството на ПХБ. Соодветното ламинирање гарантира дека слоевите добро се прилепуваат еден до друг, намалувајќи го ризикот од раслојување. Еве неколку практични совети за ефективно ламинирање на ПХБ:

Контрола на температура и притисок: Осигурете се дека процесот на ламинирање се изведува на правилна температура и притисок. Премногу висока температура може да ги деградира материјалите, додека недоволниот притисок може да доведе до слаба адхезија.

Вакуумско ламиниране: Користењето вакуум за време на процесот на ламинирање може да помогне да се елиминираат воздушните меури кои можат да предизвикаат слаби точки во врската. Оваа техника обезбедува порамномерен притисок низ слоевите на ПХБ.

Време на стврднување: Оставете соодветно време на стврднување за лепилото да се залепи правилно. Брзањето на овој процес може да доведе до нецелосна адхезија, зголемувајќи го ризикот од раслојување.

Оптимизирани параметри за обработка на цврсто-флекс ПХБ

Параметрите за обработка играат значајна улога во интегритетот на цврсто-флексните ПХБ. Еве неколку оптимизирани совети за обработка за да се спречи раслојување:

Техники на дупчење: Користете соодветни дупчалки и брзини за да го минимизирате создавањето на топлина за време на процесот на дупчење. Прекумерната топлина може да ја ослабне лепливата врска и да доведе до раслојување.

Рутирање и сечење: При рутирање или сечење на ПХБ, проверете дали алатите се остри и добро одржувани. Досадните алатки може да предизвикаат прекумерен притисок и топлина, што го загрозува интегритетот на слоевите.

Третман со рабови: Правилно третирајте ги рабовите на ПХБ по обработката. Ова може да вклучи измазнување или запечатување на рабовите за да се спречи навлегување на влага, што може да придонесе за раслојување со текот на времето.

Практични совети за спречување на раслојување на ПХБ

Во прилог на горенаведените стратегии, разгледајте ги следните практични совети:

Контрола на животната средина: Чувајте ПХБ во контролирана средина за да спречите апсорпција на влага. Влажноста може да ја ослабне лепливата врска и да доведе до раслојување.

Редовно тестирање: Спроведување на редовно тестирање на ПХБ за знаци на раслојување во текот на производниот процес. Раното откривање може да помогне да се ублажат проблемите пред тие да ескалираат.

Обука и свесност: Осигурете се дека целиот персонал вклучен во процесот на производство на ПХБ е обучен за најдобрите практики за ламинирање и обработка. Свеста за факторите кои придонесуваат за раслојување може да доведе до подобро одлучување.

Време на објавување: Октомври-31-2024 година

Назад