Цврсти-флекс печатени кола (PCB) добија огромна популарност во електронската индустрија поради нивната способност да ги комбинираат предностите и на крутите и на флексибилните подлоги. Како што овие табли стануваат покомплексни и густо населени, прецизното пресметување на минималната ширина и растојанието на трагата станува клучно за да се обезбедат сигурни перформанси и да се избегнат проблеми како што се пречки во сигналот и кратки кола.Овој сеопфатен водич ќе ги наведе основните чекори за пресметување на минималната ширина на трагата и растојанието за изработка на цврсто флексибилни ПХБ, овозможувајќи ви да развиете висококвалитетни и издржливи дизајни на ПХБ.

Разбирање на Ригид-флекс ПХБ:

Ригид-флекс ПХБ е печатено коло кое комбинира крути и флексибилни подлоги на една плоча. Овие подлоги се поврзани со обложени дупки (PTHs), обезбедувајќи електрични врски помеѓу крутите и флексибилните области на ПХБ. Цврстите области на ПХБ се направени од силни, нефлексибилни материјали како што е FR-4, додека флексибилните области се направени од материјали како полиимид или полиестер. Флексибилноста на подлогата овозможува свиткување или превиткување на ПХБ за да одговара на просторите што не се достапни со традиционалните крути плочи. Rigid-flex Комбинацијата на крути и флексибилни области во PCB овозможува покомпактен и пофлексибилен дизајн, што го прави погоден за апликации со ограничен простор или сложени геометрии. Овие ПХБ се користат во широк спектар на индустрии и апликации, вклучувајќи воздушна, медицински уреди, автомобилска електроника и електроника за широка потрошувачка. Крутите флекс ПХБ нудат неколку предности во однос на традиционалните крути плочи. Тие можат да ја намалат големината и тежината на електронската опрема и да го поедностават процесот на склопување со елиминирање на дополнителните конектори и кабли. Тие исто така нудат подобра сигурност и издржливост бидејќи има помалку точки на дефект од традиционалните крути плочи.

Важноста на пресметување на изработка на крути флексински ПХБ Минимална ширина и растојание на трагата:

Пресметувањето на минималната ширина и растојанието на трагата е критично бидејќи директно влијае на електричните карактеристики на дизајнот на ПХБ.Недоволната ширина на трагата може да резултира со висок отпор, ограничувајќи ја количината на струја што може да тече низ трагата. Ова може да предизвика пад на напонот и губење на моќноста што може да влијае на целокупната функционалност на колото. Недоволното растојание меѓу трагите може да доведе до кратки споеви бидејќи соседните траги може да се допираат една со друга. Ова може да предизвика електрично истекување, што може да го оштети колото и да предизвика дефект. Дополнително, недоволното растојание може да доведе до прекршување на сигналот, каде што сигналот од една трага се меша со соседните траги, намалувајќи го интегритетот на сигналот и предизвикувајќи грешки во преносот на податоци. Точната пресметка на минималната ширина и растојанието на трагата е исто така критична за да се обезбеди производствена способност. Производителите на ПХБ имаат специфични способности и ограничувања во врска со процесите на производство и склопување на траги. Со почитување на минималните барања за ширина на трага и растојание, можете да се осигурате дека вашиот дизајн може успешно да се произведе без проблеми како што се премостување или отворање.

Фактори кои влијаат на изработката на крут Flex PCB Минимална широчина и растојание на трагата:

Неколку фактори влијаат на пресметката на минималната ширина на трагата и растојанието за цврсто-флекс ПХБ. Тие вклучуваат тековен носивост, работен напон, својства на диелектрични материјали и барања за изолација. Други клучни фактори го вклучуваат употребениот производствен процес, како што се технологијата на производство и способностите на опремата.

Тековната носивост на трагата одредува колку струја може да се справи без прегревање. Повисоките струи бараат пошироки траги за да се спречи прекумерен отпор и создавање топлина. Работниот напон, исто така, игра важна улога бидејќи влијае на неопходното растојание помеѓу трагите за да се спречи појава на лак или електричен дефект. Карактеристиките на диелектричниот материјал, како што се диелектричната константа и дебелината, влијаат на електричните перформанси на ПХБ. Овие својства влијаат на капацитивноста и импедансата на трагата, што пак влијае на ширината на трагата и растојанието потребни за постигнување на саканите електрични карактеристики. Барањата за изолација го диктираат неопходното растојание помеѓу трагите за да се обезбеди соодветна изолација и да се минимизира ризикот од кратки споеви или електрични пречки. Различни апликации може да имаат различни барања за изолација од безбедносни или доверливи причини. Производниот процес и способностите на опремата ја одредуваат минималната достижна ширина и растојание на трагата. Различни техники, како што се офорт, ласерско дупчење или фотолитографија, имаат свои ограничувања и толеранции. Овие ограничувања треба да се земат предвид при пресметување на минималната ширина на трагата и растојанието за да се обезбеди производствена способност.

Пресметајте ја минималната ширина на трагата за изработка на цврста флексна ПХБ:

За да се пресмета минималната ширина на трагата за дизајн на ПХБ, треба да се земат предвид следните фактори:

Дозволена тековна носивост:Ја одредува максималната струја што треба да ја носи трагата без прегревање. Ова може да се одреди врз основа на електричните компоненти поврзани со трагата и нивните спецификации.

Работен напон:Размислете за работниот напон на дизајнот на ПХБ за да се осигурате дека трагите можат да се справат со потребниот напон без дефект или лак.

Термички барања:Размислете за термичките барања на дизајнот на ПХБ. Поголемата носивост на струја резултира со генерирање на повеќе топлина, така што може да бидат потребни пошироки траги за ефикасно да се исфрли топлината. Најдете упатства или препораки за пораст на температурата и ширина на трагата во стандардите како што е IPC-2221.

Онлајн калкулатори или стандарди:Користете онлајн калкулатор или индустриски стандард како што е IPC-2221 за да ги добиете предложените ширини на траги врз основа на максималната струја и порастот на температурата. Овие калкулатори или стандарди ги земаат предвид факторите како што се максималната густина на струјата, очекуваниот пораст на температурата и својствата на материјалот на ПХБ.

Повторувачки процес:Ширините на трагите можеби ќе треба повторливо да се прилагодуваат врз основа на пресметаните вредности и други размислувања како што се ограничувањата на производството и барањата за интегритет на сигналот.

Пресметајте го минималното растојание за изработка на крути флекситни ПХБ:

За да го пресметате минималното растојание помеѓу трагите на цврста флексибилна ПХБ плоча, треба да земете во предвид неколку фактори. Првиот фактор што треба да се земе предвид е пробивниот напон на диелектрикот. Ова е максималниот напон што може да го издржи изолацијата помеѓу соседните траги пред да се расипе. Пробивниот напон на диелектрикот се одредува од фактори како што се материјалните својства на диелектрикот, условите на околината и потребното ниво на изолација.

Друг фактор што треба да се земе предвид е растојанието на лази. Лазењето е тенденцијата на електричната струја да се движи по површината на изолациониот материјал помеѓу трагите. Растојанието на лазање е најкраткото растојание што струјата може да тече по површината без да предизвика проблеми. Растојанието на лазање се одредува според фактори како што се работен напон, контаминација или степен на контаминација и услови на животната средина.

Треба да се земат предвид и барањата за клиренс. Расчистувањето е најкраткото растојание помеѓу два спроводливи делови или траги што може да предизвикаат лак или краток спој. Барањата за клиренс се одредуваат според фактори како што се работниот напон, степенот на контаминација и условите на околината.

За да се поедностави процесот на пресметување, може да се повикаат индустриски стандарди како што е IPC-2221. Стандардот дава упатства и препораки за растојанието меѓу трагите врз основа на различни фактори како што се напонските нивоа, својствата на изолациониот материјал и условите на околината. Алтернативно, можете да користите онлајн калкулатор дизајниран за цврсто-флексни ПХБ. Овие калкулатори разгледуваат различни параметри и обезбедуваат приближно минимално растојание помеѓу трагите врз основа на дадениот влез.

Дизајн за изработка за изработка на крути флексински ПХБ:

Дизајн за производство (DFM) е важен аспект на процесот на дизајнирање на ПХБ. Тоа вклучува разгледување на производствените процеси и способности за да се осигура дека дизајните може да се произведуваат ефикасно и сигурно. Важен аспект на DFM е одредувањето на минималната ширина на трагата и растојанието за ПХБ.

Избраниот производител на ПХБ игра важна улога во одредувањето на достижливата ширина и растојанието на трагата. Различни производители може да имаат различни способности и ограничувања. Мора да се потврди дека производителот може да ги исполни бараните барања за ширина на трага и растојание без да се загрози доверливоста или производственоста.

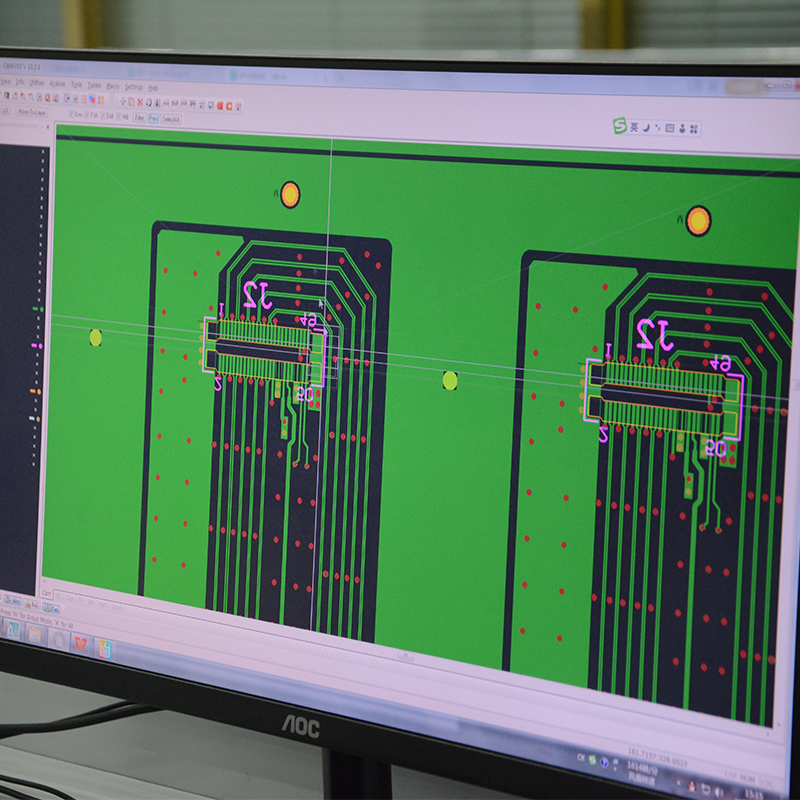

Силно се препорачува да се комуницира со избраниот производител на почетокот на процесот на дизајнирање. Со споделување на спецификациите и барањата за дизајн со производителите, може да се идентификуваат и да се решат сите потенцијални ограничувања или предизвици. Производителите можат да дадат вредни повратни информации за изводливоста на дизајнот и да предложат модификации или алтернативни пристапи доколку е потребно. Раната комуникација со производителите може да помогне и во оптимизирање на дизајнот за производствена способност. Производителите можат да дадат придонес за дизајнот на ефикасни производствени процеси, како што се панелизација, поставување на компоненти и размислувања за склопување. Овој заеднички пристап осигурува дека конечниот дизајн не само што може да се изработи, туку и ги исполнува бараните спецификации и барања.

Пресметувањето на минималната ширина на трагата и растојанието е важен чекор во дизајнот на цврсто флексибилни ПХБ. Со внимателно разгледување на факторите како што се тековната носивост, работниот напон, диелектричните својства и барањата за изолација, инженерите можат да развијат дизајни на ПХБ со супериорни перформанси, доверливост и издржливост. Дополнително, разбирањето на производствените способности и вклучувањето на производителите во рана фаза може да помогне да се решат сите потенцијални проблеми и да се обезбеди успешно производство. Вооружени со овие пресметки и размислувања, можете самоуверено да креирате висококвалитетни цврсти флексибилни ПХБ кои ги исполнуваат строгите барања на денешните сложени електронски апликации.

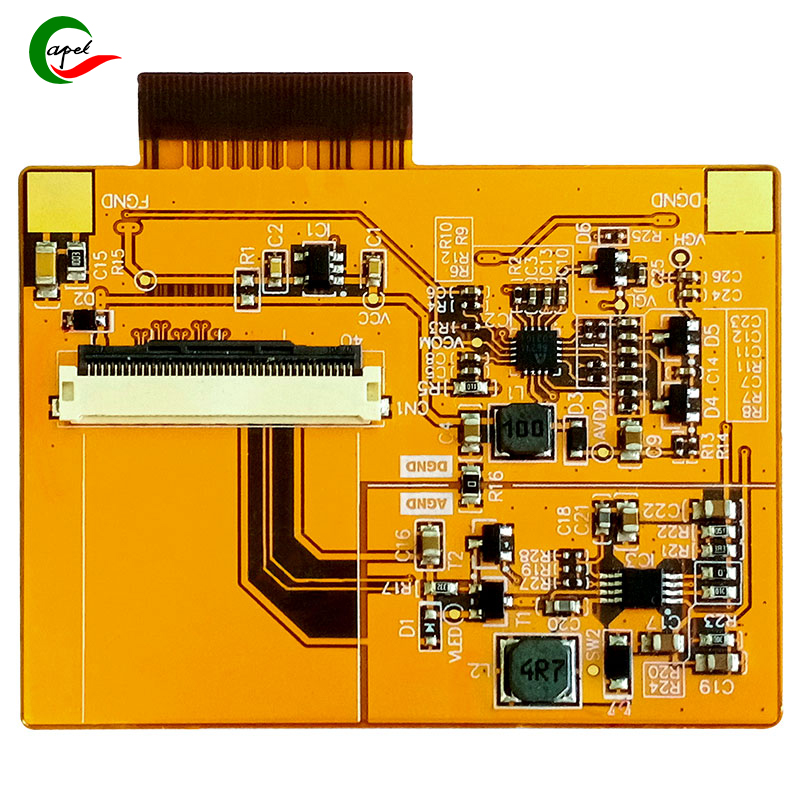

Capel поддржува цврста флексна плоча со минимален простор на линијата/ ширина 0,035 mm/0,035 mm.Shenzhen Capel Technology Co., Ltd. основаше сопствена фабрика за крути флекси за PCB во 2009 година и е професионален производител на Flex Rigid PCB. Со 15-годишно богато проектно искуство, ригорозен тек на процеси, одлични технички способности, напредна опрема за автоматизација, сеопфатен систем за контрола на квалитетот, а Capel има професионален експертски тим за да им обезбеди на глобалните клиенти високопрецизно, висококвалитетно цврсто свиткување од 1-32 слоја плоча, hdi Rigid Flex Pcb, Rigid Flex Pcb Fabrication, цврсто-флекс склопување PCB, брзо вртење крути flex PCB, брзо вртење PCB прототипови. Нашите одговорни пред-продажни и постпродажни технички услуги и навремената испорака им овозможуваат на нашите клиенти брзо да го искористат пазарот можности за нивните проекти.

Време на објавување: 29.08.2023

Назад